近日,课题组在铣削颤振主动控制领域相关工作以“Enhanced Chatter Control in Milling with Electromagnetic Actuator Embedded in the Tool Holder”为题目发表于期刊《International Journal of Advanced Manufacturing Technology》。课题组周瑾老师为本文的通讯作者,博士崔刚为本文的第一作者。曾磊博士,徐园平副教授,徐九华教授和金超武教授分别为本文的其他作者。南京航空航天大学为第一单位。

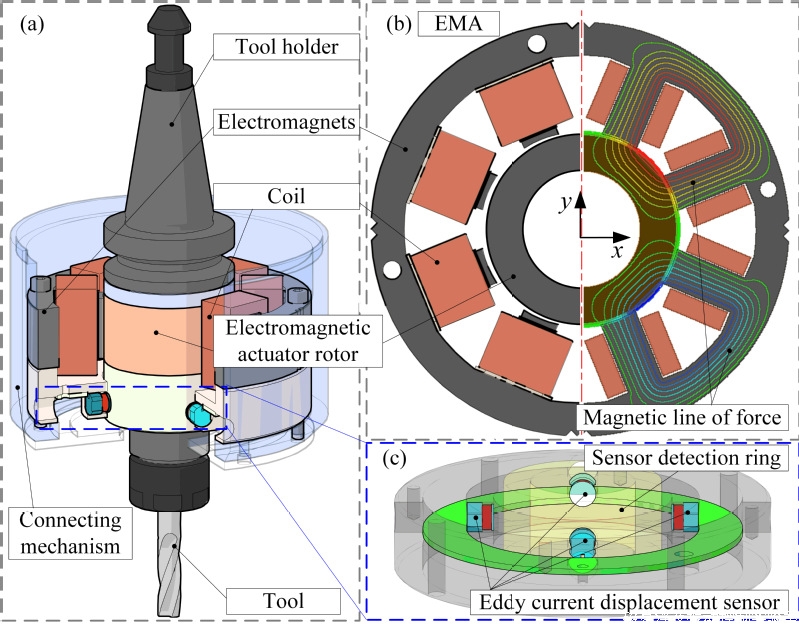

铣削加工过程中,切削刀具与工件的相对运动会带来复杂的振动问题,特别是再生型颤振。这种自激振动不仅会加速刀具磨损,还直接影响加工效率和工件表面质量,成为高效、精密加工的主要限制因素之一。为解决这一难题,本文提出了一种集成电磁作动器的智能刀柄系统,旨在通过主动控制实现对铣削颤振的实时抑制,从而大幅提高加工系统的稳定性。

具体来说,智能刀柄系统的核心是电磁作动器,它能够施加控制力以对抗不稳定的振动。为确保控制效果,本文基于电磁作动器设计了结合最优相位补偿的比例微分(PD)控制器。该控制器可以在刀具振动与工件之间建立最佳的相位补偿,使作动器施加的控制力与振动方向相反,从而达到减振效果。

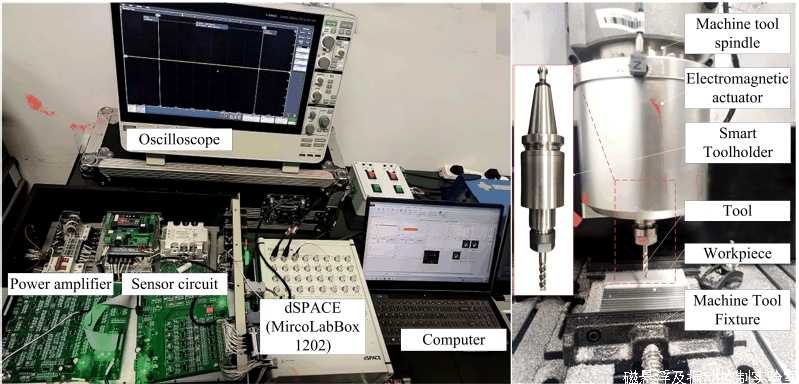

在系统设计中,首先对智能刀柄进行了参数化设计,并完成了机电一体化建模。为了更精准地控制振动,对整个铣削颤振控制系统建模时,充分考虑了电磁作动器的动态响应特性。接着,通过扫频试验对主轴-刀具系统的动力学模型进行辨识,提取出关键的动力学参数。在此基础上,针对系统的最优相位补偿角度,设计了一种结合最优相位补偿的PD控制器,使其在各加工条件下均能达到最佳的振动抑制效果。

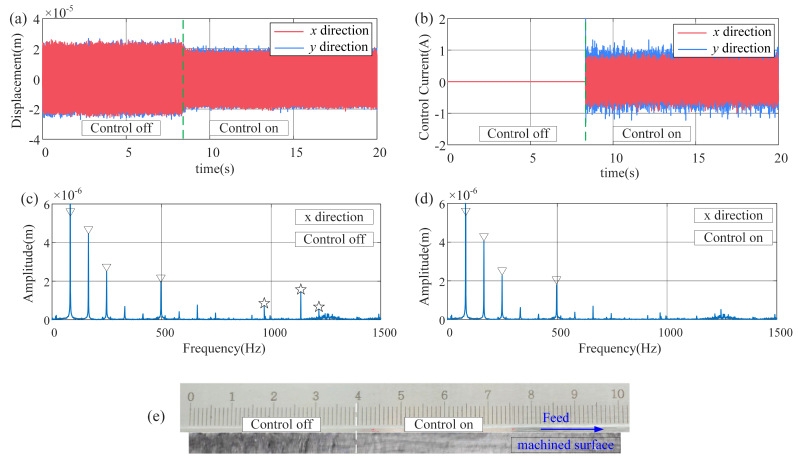

为验证所提出控制器的效果,本文进一步进行了数值仿真和实际试验。数值仿真结果表明,所设计的PD控制器能够在不改变加工参数的情况下,有效地抑制铣削颤振,使刀具的运动更为平稳。在此基础上,通过实验辨识出系统在实际铣削过程中的动态响应特性,将获得的动力学参数应用于控制器调试。实际铣削颤振抑制试验显示,该智能刀柄系统不仅能够显著降低颤振幅度,还明显提升了工件的表面光洁度和加工质量。

这种智能刀柄系统的设计创新在于其将检测与作动功能集成一体化,不再依赖外部传感设备,实现了对颤振的快速响应和自适应控制。未来,这一系统在复杂零件的高精度加工中具有广阔的应用前景,可为航空航天、汽车制造等行业提供更加稳定、可靠的加工方案。通过实时抑制颤振,智能刀柄系统将显著延长刀具寿命、提升加工效率,为高效、精密加工提供强有力的技术支持。

图1 智能刀柄系统结构

图2 离散转子单元的非均匀热应力分布

图3 铣削实验

(a)位移信号;(b)控制电流信号;

(c)及(d)有控制与无控制的振动信号FFT图;

(e)工件加工完成表面。▽受迫振动频率;☆颤动频率。

论文链接:https://link.springer.com/article/10.1007/s00170-024-14642-0

2024 _ Enhanced chatter control in milling with electromagnetic actuator embedded in the tool holder _Cui 等.pdf

2024 _ Enhanced chatter control in milling with electromagnetic actuator embedded in the tool holder _Cui 等.pdf